| Режим работы: | |

| пн-пт : | 07:00-16:30 |

|

+7(903)136-66-75 +7(495)229-41-87 +7(495)483-72-94 |

|

| germostroy@rambler.ru | |

|---|---|

Время дымоходов(Особенности вывода дымовой трубы через скатную крышу)К дымоходу выведенному через скатную крышу, предъявляют требования как инженеры по каминному или котельному оборудованию, так и кровельщики. Обобщив эти требования, попробуем разобраться, в какой части крыши лучше всего располагать дымоход, какой должна быть его высота, как правильно обустраивать место прохода трубы через кровельный «пирог» и кровельное покрытие

Месторасположение11 ноября 2009 года в конференц-зале Московского государственного строительного университета прошла I Всероссийская научно-практическая конференция «Бетонные и железобетонные конструкции», организованная МГСУ и Российским союзом строителей при участии консалтинговой компании ООО «Строительный эксперт» и информационной поддержке журнала «Технологии строительства». Это первая конференция из запланированного цикла мероприятий на тему «Инновационные технологии в строительстве и пути их внедрения», основная цель которых — обмен опытом и идеями, ознакомление с новыми технологиями, установление контактов между учеными и производственниками.

В конференции приняли участие представители Федерального агентства специального строительства (Спецстрой России), Государственной корпорации по атомной энергии («Росатом»), Российской корпорации нанотехнологий («Роснано»), Государственной корпорации «Олимпстрой», ФГУП «ГлавУпДК при МИД России». ГУП «Мосинжпроект», НИИЖБ им. Гвоздева, МГСУ, Кызылординского государственного университета. Военного института (инженерных войск) Вооруженных сил РФ. Союза производителей бетона, ассоциации «Железобетон», НО «Хризотиловая ассоциация», других научно-исследовательских институтов, образовательных учреждений и профессиональных объединений России, а также производители цемента, нерудных материалов, модифицирующих добавок, товарного, ячеистого и легкого бетонов, строительных растворов, делегации столичных и региональных компаний, работающих в области проектирования, исследования эксплуатационных характеристик и коммерческой реализации бетонных и железобетонных конструкций, руководители строительно-монтажных организаций. Для привлечения наибольшего количества заинтересованных специалистов и интеграции научных разработок в строительное производство и образовательный процесс, во время заседания велась интернет-трансляция конференции в 22-х регионах России. В рамках заявленной тематики в ходе конференции рассматривались следующие вопросы:

Открыл конференцию М.Е. Лейбман, проректор МГСУ по инновационной деятельности в строительной отрасли. Он подчеркнул важность проведения подобных мероприятий, поскольку они позволяют создать открытое информационное пространство для строителей, производителей и ученых, организовать обмен практическими и теоретическими достижениями в строительной сфере, узнать о новых отечественных и зарубежных материалах и технологиях. В качестве докладчиков на конференции выступили: Л.С. Баринова, первый заместитель председателя Комитета по строительству Торгово-промышленной палаты Российской Федерации; А.Н. Пономарёв, руководитель Центра прикладных нанотехнологий; П.Н. Васильев, руководитель направления MC-Bauchemie Russia; д-р Хармут Веллер, директор по странам Восточной Европы фирмы Doka; Ю.М. Баженов, заведующий кафедрой «Технологии вяжущих веществ и бетонов» МГСУ; А.П. Пустовгар, руководитель НТОЦ «Новые строительные технологии и материалы» МГСУ; А.В. Рыжков, руководитель проекта УСО концерна «Кроет»; В.А. Елихин, руководитель группы УСО концерна «Кроет»; В.Н. Ярмаковский, заведующий лабораторией НИИЖБ; В.П. Тимофеев, зам. генерального директора по техническим вопросам «Мостострой №6»; Н.А. Стржалковская, руководитель отдела технического маркетинга по России ОАО «Лафарж Цемент». По окончании выступлений докладчики ответили на вопросы присутствовавших. Предлагаемые вниманию читателя статьи подготовлены по материалам докладов «Пути внедрения инновационных технологий в условиях саморегулирования строительной отрасли» (Л.С. Баринова, первый заместитель председателя Комитета по строительству Торгово-промышленной палаты Российской Федерации) и «Конструкционные, в том числе высокопрочные, легкие бетоны новых модификаций для возведения энергоэффективных зданий» (А.С. Семченков, директор НИИЖБ, В.Н. Ярмаковский, заведующий лабораторией НИИЖБ). Пути внедрения инновационных технологий в условиях саморегулирования строительной отрасли Добрый день, уважаемые дамы и господа. Прежде всего хочу поблагодарить за оказанную мне честь принять участие в этой конференции и постараюсь в своем выступлении рассказать о части проблем, существующих на пути внедрения инновационных технологий и вообще в инновационной политике, которая сегодня является приоритетной в нашей стране.

Добрый день, уважаемые дамы и господа. Прежде всего хочу поблагодарить за оказанную мне честь принять участие в этой конференции и постараюсь в своем выступлении рассказать о части проблем, существующих на пути внедрения инновационных технологий и вообще в инновационной политике, которая сегодня является приоритетной в нашей стране.

Наверное, в этой аудитории не надо напоминать о том, что к началу 90-х годов научно-исследовательский комплекс строительной отрасли России был одним из ведущих в мире. В первой половине XX века достижения отечественной строительной науки, особенно в области строительной физики, строительного материаловедения, химии, технологии силикатов, коррозионной стойкости, были признаны во всем мире. Эти достижения стали основой для создания новых материалов, технологий, разработки конструктивных решений. Благодаря им возводились уникальные объекты не только в нашей стране, но и за рубежом. То есть можно смело сказать, что в то время инновационная политика была на достаточно хорошем уровне. Однако в силу известных причин с начала 90-х годов прошлого столетия в нашей стране практически не ведутся масштабные поисковые, так называемые задельные, научно-исследовательские работы и экспериментальные разработки, в связи с чем новые строительные материалы и технологии появляются все реже и реже. И даже то, что мы называем иногда отечественным, по сути таковым не является. Наша отрасль ускоряющимися темпами попадает в техническую и технологическую зависимость от иностранных разработчиков научно-технической продукции, поскольку свою мы в последнее время не производим. Особую тревогу вызывает ситуация, связанная с конструктивной безопасностью строительных объектов. Сегодня методы расчета сооружений постоянно совершенствуются. Они все глубже учитывают взаимное влияние конструктивных элементов и нетрадиционные сочетания нагрузок и воздействий. Как все это можно применять без серьезных исследований, проверок и испытаний? Научно-исследовательские работы в этом направлении мы заменили математическим моделированием и формальным машинным анализом. Но ведь общеизвестно — что в машину введешь, то она и выдаст. Поэтому, говоря об инновационной политике и инновационных материалах, нам необходимо понимать, что, прежде всего, на развитие инновационной политики оказывает влияние техническая политика, которая неразрывно связана с вопросами стандартизации.

Мы много говорим о нанотехнологиях и наноматериалах. Сегодня уже и в отечественной науке появились лабораторные образцы упомянутых материалов и технологий. Но, на наш взгляд, главная проблема в этой области российского строительства заключается в том, что для реализации нанотехнологий в других отраслях требуются специальные строительные объекты с так называемыми чистыми помещениями. Например, в лабораторном корпусе Научно-образовательного центра по направлению «нанотехнологий» РГУ им. И. Канта в Калининграде колебания температуры не превышают одной сотой градуса. Такие же суперминимальные отступления допускаются при выполнении требований по вибрации. Электропровода имеют соответствующую изоляцию, для того чтобы предотвратить воздействие электрических токов на проводимые эксперименты. Таким образом, отсутствует электромагнитное загрязнение среды. Подобные помещения являются сегодня обязательной принадлежностью тех исследовательских центров, которые работают на нанотехнологиях. Кто обеспечит наличие таких помещений для других отраслей, как не строители, и как это можно сделать без отраслевой науки? Я уже сказала, что нормативно-техническая база — это фундамент технической политики, которая является составной частью инновационной политики. Мы можем сколько угодно спорить о законе «О техническом регулировании», но остается очевидным, что существующая нормативно-техническая база, конечно же, во многом устарела. И здесь возможны варианты. Можно взять за основу любую техническую базу — европейскую, американскую или азиатскую или модернизировать свою. Но, по признанию международных экспертов, российская нормативно-техническая база в строительстве была одной из лучших и всегда являлась предметом зависти и DIN, и AFNOR, потому что в ее основе лежат результаты десятилетий научных исследований и практических проверок, которые проводились не только отраслевыми научно-исследовательскими институтами, но и нашими строительными вузами. Отмахиваться от всего этого вряд ли целесообразно. В то же время, для того чтобы проработать пакет нормативных документов, нужны не только деньги и время. Требуются еще и сотни специалистов, которые умеют это делать. Необходима также материально-техническая база для исследования материалов и конструкций. Например, как можно определить период огнестойкости без соответствующих огневых испытаний, как достоверно проверить долговечность без коррозионных исследований, как оценить ряд расчетов или конструктивное решение без проверки их на моделях? Еще один очень важный вид научно-исследовательской деятельности, о котором мы часто забываем и без которого невозможна инновационная деятельность, — информационное обеспечение и аналитический мониторинг. Работа с информацией — это исследования, которые требуют соответствующей материально-технической базы и высокого профессионализма специалистов. Наше будущее (и в широком, и в узком профессиональном смысле) зависит от того, как мы будем информированы сегодня. Отсутствие полноценного информационного обеспечения не позволяет проводить полноценный технико-экономический анализ и принимать обоснованные решения. Очень часто бывает так, что ученые, получив замечательные результаты научно-исследовательских или опытно-конструкторских работ, не знают, что с ними дальше делать. В то же время есть современные управленцы, которые хотели бы внедрить некую новую технологию, но они не знают о ней. Всем нам известно, что зачастую предприятиями стройматериалов управляют люди, имеющие физико-математическое, а иногда даже гуманитарное образование. Они могут быть прекрасными руководителями, но они не очень хорошо разбираются в технологиях. И имеется некий инвестор, который готов вложить деньги, но тоже не знает куда. К сожалению, сегодня у нас нет таких информационных баз данных, которые позволили бы встретиться этим трем субъектам и решить вопрос на взаимовыгодных условиях. В Комитет по строительству Торгово-промышленной палаты РФ раз пять в месяц обращаются такого рода люди. Конечно, мы пытаемся помочь, но комитет работает на общественных началах. Поэтому только на какой-то текущей информации, старых связях мы пытаемся этих людей свести. Но ведь должна работать система. Предположим, появился некий новый материал или новая технология, но пока только на уровне опытного образца. Как сделать ее серийной? Прежде всего, конечно, необходимы нормативно-технические документы, на соответствие которым эту продукцию будут потом проверять. К сожалению, российские фирмы в основной своей массе еще не готовы вкладывать деньги в науку и стандартизацию. Бюджетное финансирование более чем скудное. По экспертным оценкам, годовой оборот научно-исследовательских организаций строительной отрасли составляет 8-10 млрд, из них доля бюджетных средств составляет 3-4%. В то же время в индустриально развитых странах из госбюджетов на эти цели выделяется не менее 30%. Например, японское правительство каждые 5 лет принимает программу в области научно-исследовательских работ. И в настоящее время реализуется программа на период 2006-2010 годов. В ней инновации определяются как создание новых социальных и экономических ценностей на основании совокупности современных научных достижений, технических изобретений и выводов наук о человеке. Программа предусматривает целый ряд реформ, вытекающих из потребностей японской инновационной системы, например, перестройку университетского образования, сотрудничество высшей школы и промышленности, финансирование научно-исследовательских работ, направленное на обеспечение конкурентоспособности инновационной продукции, улучшение технологического менеджмента в частном секторе. В этом контексте интеграция стандартизации и научно-исследовательских работ рассматривается в Японии как инструмент, способствующий внедрению результатов НИР. Разработкой стандартов в области инновационной продукции занимаются две организации: Институт современной промышленно-ориентированной науки и технологий (AIST) и Организация по новым разработкам в области энергетики и промышленных технологий (NEDO). Например, Организация по новым разработкам в области энергетики и промышленных технологий осуществляет финансирование научно-исследовательских оабот в области промышленных тех--элогий, завершающихся разработкой "ооектов стандартов. При этом пред-лагается два варианта финансирования. Первый вариант — когда финансовые средства выделяются на разработку стандартов, осуществляемую одновременно с научно-исследовательскими работами по созданию новых материалов и технологий. А второй вариант, когда финансирование разработки стандартов осуществляется уже после получения результатов научно-исследовательских работ. В том и другом случае существует одна проблема, связанная с правами на интеллектуальную собственность. Дело в том, что с 1999 года в Японии на все научно-исследовательские работы, которые финансируются правительством, распространена концепция Закона Бэя-Доула (Bayh-Dole Act), принятого в США в 1980 году. В соответствии с этим законом университеты должны патентовать результаты своих исследований и заниматься их коммерциализацией. И любые права на интеллектуальную собственность, вытекающие из результатов НИР, которые выставлены правительством на конкурс, могут переходить к заказчику этих работ. То есть если правительство заказало работу, а университет выиграл заказ и выполнил эту работу, он обязан отдать заказчику не только результаты, но и свои авторские права. На основании этого закона такой подход применяется не только к научно-исследовательским проектам по линии правительства, но и по линии государственных организаций и в частности тех организаций, о которых я говорила, то есть AIST и NEDO. Поэтому результаты исследования, которые являются интеллектуальной собственностью, не могут быть использованы при разработке международных стандартов за исключением тех случаев, когда заказчик отказывается от своего авторства.

Такая ситуация сейчас. Но поскольку существует целый ряд отраслей, где новые материалы и технологии появляются очень быстро, в Японии встал вопрос о том, чтобы лишать авторского права разработчиков стандарта в том случае, если этот стандарт имеет особое значение для государства или для развития той или иной технологии. Пока законодательно не определено, как это будет. Согласится ли на это автор или нет. Но я думаю, что с этой же проблемой столкнемся и мы. Вы знаете, что сегодня разработчики стандартов лишаются авторского права, как только этот стандарт выходит в виде нормативного документа. Но уже были случаи, когда разработчики не стали передавать право Ростехрегулированию, то есть органу государственной власти на утверждение этого стандарта и оставили его как стандарт организации. С одной стороны, это сужает область применения продукции, но с другой — это дает определенную прибыль разработчику стандарта. То есть налицо конфликт личных и общественных интересов. И рано или поздно этот конфликт должен будет разрешиться. Если посмотреть жизненный цикл инноваций, то можно видеть, что он состоит из 5 основных стадий. Первая — это стадия разработки НИР и НИОКР, далее идет стадия опытного образца. За ней следует третий этап, который как раз и обеспечивает доступ на рынок нового материала или технологии. И на этом этапе очень важно наличие нормативных документов. Сегодня у нас самые большие проблемы существуют именно на этом этапе, что объясняется, прежде всего, недостаточной инновационной ориентацией технических регламентов, недостаточной инновационностью национальных стандартов и отсутствием единой системы аккредитации и надзора за рынком. Если вы сравните возраст документов по стандартизации ведущих зарубежных стран, уровень их гармонизации, темпы обновления и механизм стимулирования затрат предприятий на разработку стандартов с аналогичными показателями отечественных нормативных документов, то увидите, что Россия в этой области значительно отстает. Как же обстоят дела в строительстве? Вы, наверное, знаете, что существует так называемая Европейская платформа технологии строительства (European Construction Technology Platform — ECTP). Разработка концепции этой платформы была предпринята по инициативе крупнейших европейских строительных ассоциаций и поддержана европейской комиссией. В соответствии с этой концепцией к 2030 году ставится задача снижения стоимости строительства на 30%, сроков возведения объектов — на 50% и травматизма в отрасли —на 50%. Эти масштабные задачи намечено решать, прежде всего, через активное применение на практике результатов научных исследований. Планируется также координация научных исследований в строительстве всех стран-членов Европейского союза. И им это сделать несложно, потому что во всех европейских странах существует государственная научно-техническая политика в области строительства и что самое главное — есть механизм ее реализации. Наверное, МГСУ хорошо знакома такая организация, как Центр технических исследований Финляндии (VTT). Это одна из самых крупных исследовательских организаций в северной Европе. Она основана в 1942 году и с тех пор обеспечивает высокотехнологичными инновационными решениями многие отрасли науки и техники. Значительное место в ее деятельности занимает сектор строительства. Надо сказать, что годовой бюджет исследовательских центров Финляндии составляет 217 млн евро, из них 35% — это отчисления из государственного бюджета. Другой пример — относительно небольшая страна Португалия. Ее национальная лаборатория гражданского строительства основана в 1946 году. Бюджет этой организации составляет 32 млн евро. 33% от этой суммы заложены в государственном бюджете и еще 10% покрываются государственными программами инвестиций и развития. Конечно, для того чтобы в России было нечто подобное, нам необходимо принять закон об инновационной деятельности. Мы провозгласили инновационную политику приоритетной, но закона об инновационной деятельности у нас нет. В Европейском союзе такой закон был принят в 2006 году. Подобные законы есть в Индии, Бразилии, Китае. В них отражены конкретные формы поддержки инновационного развития, среди которых координация развития отраслей, развитие инфраструктуры, тарифное налоговое стимулирование, предоставление льгот совместным предприятиям, продвигающим передовые технологии, субсидирование разработки инновационных продуктов, а также содействие экспорту. С нашей точки зрения в законе об инновационной деятельности обязательно должны быть установлены базовые принципы жизненного цикла инноваций, начиная от фундаментальных и прикладных исследований, опытного применения, стандартизации и до последующего выпуска продукции на рынок для серийного производства.

Заканчивая свое выступление, хочу привести следующую цитату: «Строительная наука в России добивается значительных успехов. По отдельным вопросам развития теории и решения конкретных технических задач русская инженерная мысль достигает и превосходит мировой уровень. Однако организационные формы управления научно-исследовательскими работами в России находятся на крайне низком уровне. Наиболее крупные проблемы решаются профессорско-преподавательским составом вузов или практическими инженерами, как правило, на основе личной инициативы. К тому же правящие круги наибольшее предпочтение отдают не отечественному, а зарубежному опыту. В таких условиях наука не может занять положение непосредственного участника производства и внедрение ее достижений, как правило, связано с чрезвычайными трудностями». Между прочим, это оценка положения строительной науки в царской России, данная почти 100 лет назад. Конструкционные, в том числе высокопрочные, легкие бетоны новых модификаций для возведения энергоэффективных зданийЛегкие бетоны — одно из основных направлений, над которым НИИЖБ работает продолжительное время, в том числе и в рамках международного сотрудничества. Это определило выбор темы для выступления на научно-практической конференции. Анализ мирового опыта решения актуальных проблем энергоресурсосбережения при строительстве и техническом обслуживании зданий, повышения долговечности их конструктивных систем, надежности и безопасности в эксплуатации позволяет сделать вывод, что одним из наиболее рациональных и реальных путей достижения этих целей является комплексное использование легких бетонов новых модификаций (то есть нового их поколения).Под понятием «комплексное использование» имеется в виду применение легких бетонов не только в ограждающих конструкциях здания, что является вполне традиционным решением, но и в несущих конструкциях, то есть полное использование таких бетонов в конструктивной системе здания. Под понятием «легкие бетоны нового поколения» следует понимать довольно широкую номенклатуру легких бетонов новых видов и модификаций: от особо легких теплоизоляционных (так называемых «бетонов-утеплителей») до конструкционных высокопрочных и высокодолговечных — типа High Performance (по классификации Международной федерации по конструкционному бетону — fib). Эти материалы были разработаны НИИЖБ в течение последних 10-15 лет, в том числе и с участием НИИСФ, Даль-НИИС, РААСН, кафедр строительных материалов МИИТ, Самарского ГАСУ, МГСУ и др. организаций. Легкие бетоны нового поколения изготовляются на пористых заполнителях новых видов или модификаций, в том числе производимых на базе продуктов переработки многотоннажных техногенных отходов и на основе пористых горных пород вулканического происхождения. Используются также такие традиционные виды пористых заполнителей, как, например, керамзит, но новых, менее энергоемких в производстве модификаций и с улучшенными строительно-техническими свойствами. Это или особо легкий керамзит (марки «200» по насыпной плотности) для высокопори-зованных беспесчаных конструкционно-теплоизоляционных бетонов, или высокопрочный керамзит (марок прочности П300—П350) для бетонов типа High Performance. Модификация структуры цементно-песчаной матрицы производится минеральными или химико-минеральными добавками различных новых видов, в зависимости от назначения бетона. Технологии, структура и свойства конструкционных легких бетонов. Разработанные технологии производства модифицированных легких бетонов позволили существенно повысить их качественный уровень и сделать их высококонкурентоспособными в сравнении с другими видами современных строительных материалов аналогичного назначения. Остановимся здесь только на преимуществах конструкционных легких бетонов (КЛБ) последних модификаций. Их сравнительная характеристика с традиционными керамзитобетонами на рядовом керамзите приведена в таблице 1.

Таблица 1

|

По строительно-техническим свойствам в комплексе с технико-экономическими показателями производства значительные преимущества здесь имеет КЛБ на пористом шлаковом гравии (ПШГ). Низкоэнергоемкая и экологически чистая технология производства ПШГ разработана НИИЖБ :свместно с Уральским институтом черных металлов, запатентована и внедрена а 1999 году на Ново-Липецком металлур-гическом комбинате. Технология экспонировалась на многих международных выставках, признана лучшей в мире технологией переработки металлургических шлаков в строительные материалы, награждена многими дипломами и медалями, в том числе Международного салона изобретений и промышленной собст-зенности «Архимед-2001», и опубликована в журнале «Экологический вестник ООН».

Разработанные новые технологии позволили существенно улучшить показатели эксплуатационных качеств КЛБ, повысить их конкурентоспособность б сравнении с равнопрочными тяжелыми бетонами, значительно расширить возможные области применения. Послед-нее обусловлено преимуществами ряда строительно-технических свойств модифицированных КЛБ. Они впервые систематизированы НИИЖБ и приведены в таблице 2 с указанием конкретного эффекта от реализации определенных преимуществ КЛБ в конструкциях при замене в них равнопрочного тяжелого бетона.

Кроме перечисленных в таблице 2 преимуществ в свойствах КЛБ, которые можно определить количественно, весьма важно отметить и следующие:

Разработке новых технологий КЛБ предшествовали теоретические исследования по определению условий формирования микро- и макроструктуры высокопрочных и высокодолговечных легких бетонов. Эти исследования выполнялись с использованием математических моделей структурообразования легких бетонов, основных закономерностей механики разрушения и фундаментальных положений физико-химии силикатных материалов. Результаты этих исследований позволили, например, при использовании методов ранговой корреляции следующим образом расположить по степени влияния факторы, определяющие условия формирования оптимальной структуры высокопрочного легкого бетона с повышенной водонепроницаемостью и морозостойкостью:

Первый фактор (а именно, прочность контактной зоны) является, по существу, определяющим в объяснении многих из перечисленных в табл. 2 преимуществ в свойствах КЛБ в сравнении с тяжелым бетоном, в частности, преимущества в повышенной нижней границе области микротрещинообразования (соответственно, и в пределе выносливости или усталостной прочности легкого бетона), в морозостойкости и водонепроницаемости.

Важное значение имеет здесь также преимущество КЛБ в близости значений коэффициента линейного температурного расширения его составляющих (цементного камня и зерна пористого заполнителя), что способствует повышению сопротивляемости КЛБ знакопеременным температурным воздействиям, а также воздействию высоких температур. Относительная близость величин модулей упругости этих составляющих легкого бетона определяет повышенную сопротивляемость его к воздействию и многократно повторных статических и динамических (ударных) нагрузок: разрушение бетона при этих нагрузках начинается, прежде всего, с разрушения зоны контакта крупного заполнителя и цементно-песчаного камня.

В бывшем СССР была создана производственная база, обеспечивающая почти в полном объеме строительство зданий различного назначения с комплексным применением легких бетонов (в основном, керамзитобетона и шлако-пемзобетона). Эта база, катастрофически сокращенная в годы перестройки, нуждается в настоящее время в ускоренном развитии, в модернизации технологических линий и оборудования. Об актуальности данной задачи, как одной из важнейших в развитии строительного комплекса страны, свидетельствует явная перспективность конструкционных легких бетонов для применения в современных конструктивных системах высо-коэнергоэффективных (классов А и В по СНиП 23-02-2003) зданий. К этому выводу приводят вышеприведенные данные и краткий анализ использования таких бетонов в отечественной и особенно в зарубежной практике строительства последних двух десятилетий, который приводится ниже.

Так, в строительных комплексах стран Западной Европы, Скандинавских стран, США, Канады доля производства и применения КЛБ составляет, по данным Международной федерации по конструкционному бетону (fib), уже более 35%, и наблюдается явная тенденция к ее увеличению: с 1990 года эта доля увеличилась в странах Европы, по данным на 2008 год, на 11,5%, в США и Канаде — на 14,5%. По приблизительным данным на 1 января 2007 года, в строительном комплексе России пока, к сожалению, наблюдается обратная картина: с 1990 года доля производства и применения КЛБ снизилась с 15,5% до 5,5%. Однако, как будет показано ниже, уже имеются определенные позитивные сдвиги, прежде всего, в качественном и, соответственно, в количественном отношении.

Сборный конструкционный легкий бетон, в том числе преднапряженный. Весьма эффективно применение легкого бетона в сборных большепролетных несущих конструкциях зданий различного назначения, где существенную долю от расчетной нагрузки имеет их собственная масса. Об этом свидетельствует опыт применения в России в 70-80-х годах следующих видов конструкций промышленных и общественных зданий:

В информационных материалах СЕВ/FIB (fib) имеется информация об эффективном использовании легких бетонов в достаточно больших объемах в США, странах континентальной Европы, Австралии и др. в сборных конструкциях следующих видов: конструкции вертикальных рам, преднапряженные стропильные фермы, консольные элементы кровли пролетом до 30 м, большепролетные балки, перекрытия, плиты покрытий, крупноразмерные оболочки покрытий различной конфигурации, пролетные строения мостов.

В международных стандартах на конструкционный легкий бетон, разработанных целевой группой Task Group 8.1 fib с участием НИИЖБ, нормируются прочностные и деформативные свойства такого бетона класса по прочности на сжатие уже до LC 88, что соответствует марке бетона М1000. В разработанном НИИЖБ ГОСТе 25820-2000 «Легкие бетоны. Технические условия» нормирование КЛБ ограничивается пока классом В40 включительно. Ведется работа по развитию стандарта, в частности, по нормированию расчетных прочностных и деформативных характеристик легких бетонов классов до В60 включительно, причем дифференцированно по основным видам крупного пористого заполнителя.

В многочисленных как отечественных, так и зарубежных работах, посвященных анализу применения легкого бетона в сборных крупноразмерных армированных конструкциях, в качестве преимущества отмечается возможность существенного уменьшения площади сечения и расхода арматуры в сравнении с аналогичными конструкциями из тяжелых бетонов.

При определении эффективности применения легкого бетона в сборных преднапряженных конструкциях, особенно большепролетных, за рубежом значительное внимание уделяется снижению расходов на транспортировку этих конструкций (за счет их меньшей массы) с завода-изготовителя на строительный объект. Материальные затраты этого вида являются важным фактором при принятии решения об использовании того или иного вида бетона.

Констатируя вышеизложенное, все же следует отметить начавшееся в последнее время и инициируемое передовыми предприятиями стройиндустрии и некоторыми исследовательскими организациями возрождение производства и применения конструкционного легкого бетона и в строительном комплексе России, причем уже на новом более высоком научно-техническом уровне. Об этом свидетельствует, например, опыт домостроительных комбинатов Новочебоксарска и Томска.

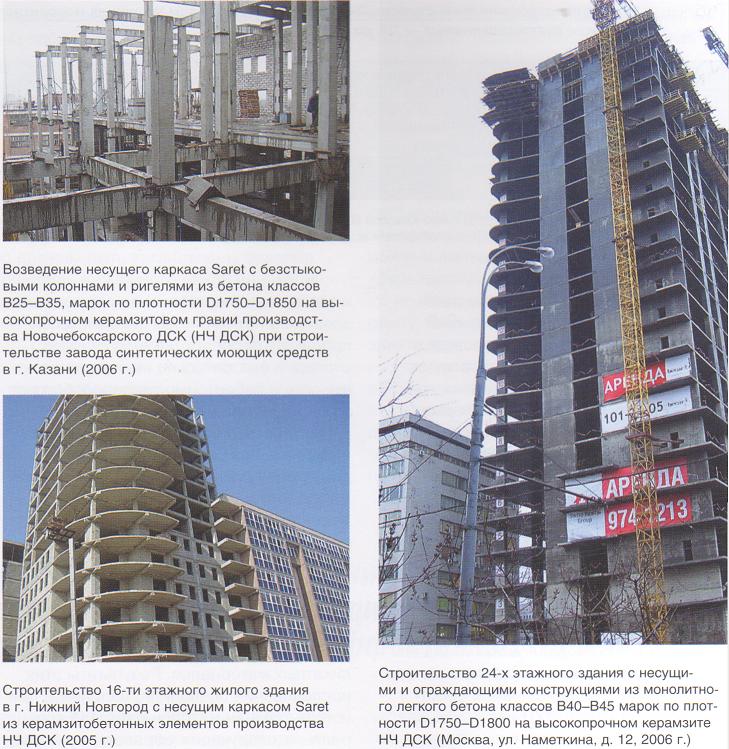

Так, Новочебоксарский ДСК (ЧДСК) организовал с 2005 года выпуск элементов сборно-монолитного каркаса из модифицированного конструкционного легкого бетона классов по прочности на сжатие В25-В35, марок по плотности D1750-D1850, изготовляемого на высокопрочном керамзитовом гравии собственного производства. Базовая технология была разработана на основании результатов соответствующих исследовательских работ, выполненных НИИЖБ с участием ЧДСК. Такой каркас (базовая конструктивная схема каркаса из тяжелого бетона французской фирмы Saret) имеет смешанную конструктивную схему с продольными и поперечными ригелями и предназначен для применения в строительстве многоэтажных жилых, общественных и вспомогательных зданий промышленных предприятий.

Важнейшие конструктивные и технологические преимущества такого каркаса, основные элементы которого изготовляются на «длинных» стендах, в сравнении с традиционными несущими каркасами зданий серий ИИ-02 и ИИ-04 следующие:

Технология производства на «длинных» стендах легкобетонных элементов каркаса подобного типа с использованием керамзита собственного производства осваивается в настоящее время с помощью НИИЖБ и Томским ДСК.

В дополнение к уже сказанному следует отметить освоение Новочебоксарским ДСК при научно-технической помощи НИИЖБ производства забивных свай из керамзитобетона класса по прочности ВЗО, марок по плотности D1800, а по морозостойкости F300 и более. Такие конструкции, предназначенные для свайного фундаментного ростверка здания, по сравнению с аналогичными конструкциями из равнопрочного тяжелого бетона существенно более эффективны со следующих позиций:

Таблица 2.

Основные преимущества в строительно-технических свойствах конструкционных легких бетонов классов В15-В60 в сравнении с равнопрочными тяжелыми бетонами

| Свойства | Преимущества | Эффект |

|---|---|---|

| 1 | 2 | 3 |

| Плотность | < 20-50% |

Снижение массы конструкций, зданий, сооружений — сокращение расходов бетона, арматуры, уменьшение осадки здания.

Для монолитных конструкций — уменьшение нагрузки на опалубку; соответственно сокращение расходов на устройство опалубки |

| Уровень нижней границы области микротрещинообразования | > на 0,05-0,13 Rпр, или на 12-23% | Выше граница перехода линейной ползучести в нелинейную — больше эффективность преднапряжения арматуры в конструкциях |

| Уровень верхней границы области микротрещинообразования | > на 0,12-0,16 Rпр, или на 16-25% | Выше предел длительной прочности бетона |

| Предел выносливости при многократно повторных статических нагрузках | > 12-19% | Сокращение площади поперечного сечения конструкций, расхода арматуры или увеличение длины пролетных строений мостов |

| Виброползучесть | < 16-25% | |

| Коэффициент динамического упрочнения | > 17-25% |

Выше ударная вязкость — меньше относительное количество разрушающихся оголовков забиваемых свай.

Выше долговечность свайных ростверков зданий |

| Предельная деформативность в режиме ударного нагружения | > 15-26% | |

| Морозостойкость | > на 2-5 марок | Увеличение долговечности конструкций и надежности зданий и сооружении в эксплуатации |

| Водонепроницаемость | > на 1-3 марки | |

| Коэффициент теплопроводности | < в 2,5-4 раза (при Yoлб=1200-1800 кг/м3, λoлб = 0,36-0.65 Вт/м*oС против Yoтб = 2400-2500 кг/м3, λoтб =1,5-1,6 Вт/м*oС) | Уменьшение негативного эффекта снижения теплотехнической однородности наружных стен зданий при сопряжении с несущими конструкциями, снижение теплоотдачи здания |

| Температура эксплуатации | > на 300-50 oС | Расширение температурного интервала эксплуатации спецконструкций |

| Стойкость к огневому воздействию (тR) | > на 0,3-0,5 часа | Увеличение предела огнестойкости конструкций по несущей способности, повышение пожаробезопасности здания |

НИИЖБ разработано и начато внедрение сборных и сборно-монолитных колонно-стеновых конструктивных систем новых модификаций для жилых зданий с применением КЛБ. При этом в легкобетонных конструкциях, изготовляемых на «длинных» стендах методом безопалубочного формования используются стабилизированные высокопрочные арматурные канаты и высокопрочная проволока Вр-2. Эффективность применения таких конструкций в конструктивных системах жилых зданий определяется следующими основными факторами:

Монолитный конструкционный легкий бетон. Строительство монолитных зданий из легких бетонов высотой преимущественно до 8 этажей получило развитие в СССР с 1927 года. К 1980 году в России из монолитного легкого бетона выполнялись и отдельные конструкции, и полностью конструктивные системы зданий и сооружений практически во всех видах строительства. В монолитном варианте выполнялись различные типы перекрытий, покрытий, рамные конструкции, колонны зданий, лифтовые шахты и даже такие конструкции, как цилиндрические оболочки, диафрагмы и арки.

В гражданском строительстве бывшего СССР из монолитного легкого бетона в скользящей или объемно-переставной опалубке возведены 9-16-этажные дома более чем в 30 крупных городах России, Украины, Белоруссии, Казахстана, Узбекистана, Таджикистана, Туркмении и Латвии. Методом подъема монолитных перекрытий, выполненных из легкого бетона, возведены здания в Армении, Узбекистане и Таджикистане. Использовался, в основном, керамзитобетон, шлакопем-зобетон, аглопоритобетон и бетон на пористых заполнителях из горных пород вулканического происхождения (литоид-ная пемза, туф) классов по прочности на сжатие только до В25 (М300).

Монолитный легкий бетон уже более высоких классов по прочности (до В40 или LC45 включительно — для несущих каркасов зданий и до В60 или LC65 включительно — для конструкций инженерных сооружений) наиболее широко применялся и применяется в настоящее время в США, Австралии, Японии, Германии, Австрии, Венгрии, Румынии и др. Европейских странах. Особенно эффективно монолитный легкмй бетон используется при возведении высотных зданий. Первый из известных авторам солидный нормативный документ — «Указания по применению бетона в высотном строительстве» — издан еще в 1963 году Американским институтом бетона. Сюда вошли и рекомендации по легким бетонам.

Монолитные перекрытия из легких бетонов классов по прочности на сжатие В15-В30 для строительства высотных зданий в России рекомендованы в МГСН 4.19-05 («Временные правила и нормы проектирования многофункциональных высотных зданий и комплексов»), в МДС 12-23.2006 («Временные рекомендации по технологии и организации строительства многофункциональных высотных зданий и комплексов в г. Москве»), рекомендациях НИИСФ и Москомархи-тектуры, а в дальнейшем — в стандарте организации СТО 01422789-001-2009 «Проектирование высотных зданий» ЦНИИЭП жилища. Характерно, что перекрытия в высотных зданиях, возведенных в зарубежных странах в последние 20-30 лет и возводимых в настоящее время, выполняются практически только из легкого бетона.

Можно отметить применение монолитного легкого бетона, включая В25-В30, в следующих примерах уникальных конструкций и сооружений гражданского назначения США, приведенных в информационных обзорах fib в 1999-2000 годах:

Немаловажно отметить, что в настоящее время зарубежные проектировщики при замене в конструктивных системах зданий тяжелого бетона на легкий во многом руководствуются требованиями по безопасности эксплуатации здания, а именно его пожаробезопасности: исследованиями, выполненными в последние годы во многих зарубежных странах, установлено значительное преимущество легкобетонных конструкций по огнестойкости не только в сравнении с металлоконструкциями, но и в сравнении с аналогичными конструкциями из равнопрочных тяжелых бетонов.

Использование разработанной НИИЖБ в последние 5-8 лет с участием НИИСФ технологии изготовления высокопрочных легких бетонов (классов по прочности до В40-В60 вкл.) при высокоподвижных — ОК до 25 см (практически самоуплотняющихся и при этом не расслаивающихся) бетонных смесях, позволило существенно расширить область применения КЛБ в монолитном строительстве.

Наглядные примеры тому:

Применение модифицированного монолитного конструкционного легкого бетона весьма эффективно и при надстройке реконструируемых малоэтажных (4-5 этажей) зданий, исходя из требований минимизации нагрузки на существующий фундамент. В настоящее время такой опыт успешно реализуется в Москве.

Последние 5 лет практикуется также замена в реконструируемых зданиях железобетонных перекрытий, имеющих признаки начавшегося разрушения бетона или коррозии арматуры, на новые — из легких бетонов с целью частичной разгрузки «старых» фундаментов.

Все сказанное выше свидетельствует о явной перспективности конструкционных легких бетонов, особенно последних модификаций, для применения как в сборном, так и в монолитном вариантах строительства, в современных конструктивных системах энергоэффективных и надежных в эксплуатации зданий. В настоящее время это является одной из важнейших задач развития строительного комплекса страны.

Журнал "Технологии строительства" 7(69)/2009

| Панельное домостроение · Монолитное и кирпичное домостроение · Деревянное домостроение · Производство стеклопакетов, монтаж окон |

| Наш информационный партнер - стоительный портал www.stroyka.ru | Web-mastering © Почерк.Ru, 2006-2024 |